Els materials compostos s'han convertit en materials ideals per a la fabricació d'aeronaus de baixa altitud a causa del seu pes lleuger, alta resistència, resistència a la corrosió i plasticitat. En aquesta era d'economia de baixa altitud que persegueix l'eficiència, la durada de la bateria i la protecció del medi ambient, l'ús de materials compostos no només afecta el rendiment i la seguretat de les aeronaus, sinó que també és la clau per promoure el desenvolupament de tota la indústria.

fibra de carbonimaterial compost

A causa del seu pes lleuger, alta resistència, resistència a la corrosió i altres característiques, la fibra de carboni s'ha convertit en un material ideal per a la fabricació d'aeronaus de baixa altitud. No només pot reduir el pes de les aeronaus, sinó que també millora el rendiment i els beneficis econòmics, i esdevé un substitut eficaç dels materials metàl·lics tradicionals. Més del 90% dels materials compostos dels skycars són fibra de carboni, i el 10% restant, aproximadament, és fibra de vidre. En els avions eVTOL, la fibra de carboni s'utilitza àmpliament en components estructurals i sistemes de propulsió, representant aproximadament un 75-80%, mentre que les aplicacions internes com ara bigues i estructures de seients representen un 12-14%, i els sistemes de bateries i els equips d'aviònica representen un 8-12%.

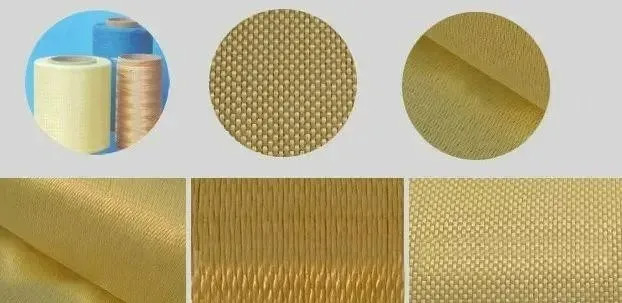

Fibramaterial compost de vidre

El plàstic reforçat amb fibra de vidre (GFRP), amb la seva resistència a la corrosió, resistència a altes i baixes temperatures, resistència a la radiació, característiques ignífugues i antienvelliment, juga un paper important en la fabricació d'aeronaus de baixa altitud com ara els drons. L'aplicació d'aquest material ajuda a reduir el pes de l'aeronau, augmentar la càrrega útil, estalviar energia i aconseguir un bonic disseny exterior. Per tant, el GFRP s'ha convertit en un dels materials clau en l'economia de baixa altitud.

En el procés de producció d'avions de baixa altitud, la tela de fibra de vidre s'utilitza àmpliament en la fabricació de components estructurals clau com ara fuselatge, ales i cues. Les seves característiques lleugeres ajuden a millorar l'eficiència de creuer de l'avió i proporcionen una major resistència estructural i estabilitat.

Per a components que requereixen una excel·lent permeabilitat a les ones, com ara ràdoms i carenats, se solen utilitzar materials compostos de fibra de vidre. Per exemple, el dron de gran altitud i llarg abast i el dron RQ-4 "Global Hawk" de les Forces Aèries dels Estats Units utilitzen materials compostos de fibra de carboni per a les ales, la cua, el compartiment del motor i el fuselatge posterior, mentre que el ràdom i el carenat estan fets de materials compostos de fibra de vidre per garantir una transmissió clara del senyal.

La tela de fibra de vidre es pot utilitzar per fabricar carenats i finestres d'avions, cosa que no només millora l'aspecte i la bellesa de l'avió, sinó que també millora la comoditat del viatge. De la mateixa manera, en el disseny de satèl·lits, la tela de fibra de vidre també es pot utilitzar per construir l'estructura de la superfície exterior dels panells solars i les antenes, millorant així l'aspecte i la fiabilitat funcional dels satèl·lits.

fibra d'aramidamaterial compost

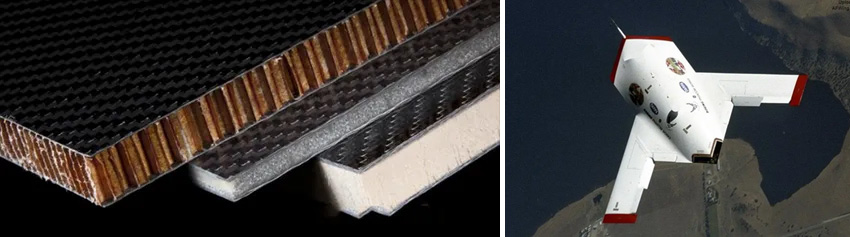

El material del nucli de bresca de paper aramida dissenyat amb l'estructura hexagonal d'una bresca biònica natural és molt respectat per la seva excel·lent resistència específica, rigidesa específica i estabilitat estructural. A més, aquest material també té un bon aïllament acústic, aïllament tèrmic i propietats ignífugues, i el fum i la toxicitat generats durant la combustió són molt baixos. Aquestes característiques fan que ocupi un lloc en les aplicacions d'alta gamma de l'aeroespacial i els mitjans de transport d'alta velocitat.

Tot i que el cost del material del nucli de bresca de paper aramida és més elevat, sovint es selecciona com a material lleuger clau per a equips d'alta gamma com ara avions, míssils i satèl·lits, especialment en la fabricació de components estructurals que requereixen permeabilitat a les ones de banda ampla i alta rigidesa.

Beneficis lleugers

Com a material clau de l'estructura del fuselatge, el paper d'aramida juga un paper vital en els principals avions econòmics de baixa altitud com l'eVTOL, especialment com a capa sandvitx de bresca de fibra de carboni.

En el camp dels vehicles aeris no tripulats, el material de bresca Nomex (paper d'aramida) també s'utilitza àmpliament, s'utilitza a la carcassa del fuselatge, la pell de l'ala i la vora d'atac i altres parts.

Altresmaterials compostos sandvitx

Els avions de baixa altitud, com ara els vehicles aeris no tripulats, a més d'utilitzar materials reforçats com la fibra de carboni, la fibra de vidre i la fibra d'aramida en el procés de fabricació, també s'utilitzen àmpliament materials estructurals sandvitx com ara bresca, pel·lícula, plàstic escumós i cola d'escuma.

En la selecció de materials de sandvitx, els més utilitzats són els sandvitxos de bresca (com ara bresca de paper, bresca de Nomex, etc.), els sandvitxos de fusta (com ara bedoll, paulownia, pi, til·ler, etc.) i els sandvitxos d'escuma (com ara poliuretà, clorur de polivinil, escuma de poliestirè, etc.).

L'estructura sandvitx d'escuma s'ha utilitzat àmpliament en l'estructura de les estructures dels UAV per les seves característiques impermeables i flotants i els avantatges tecnològics de poder omplir les cavitats de l'estructura interna de l'ala i l'ala de cua en conjunt.

Quan es dissenyen UAV de baixa velocitat, les estructures sandvitx de bresca s'utilitzen normalment per a peces amb requisits de baixa resistència, formes regulars, grans superfícies corbes i fàcils de disposar, com ara superfícies estabilitzadores de l'ala davantera, superfícies estabilitzadores de la cua vertical, superfícies estabilitzadores de l'ala, etc. Per a peces amb formes complexes i petites superfícies corbes, com ara superfícies d'elevador, superfícies de timó, superfícies de timó d'alerons, etc., es prefereixen les estructures sandvitx d'escuma. Per a les estructures sandvitx que requereixen una major resistència, es poden seleccionar estructures sandvitx de fusta. Per a aquelles peces que requereixen tant alta resistència com alta rigidesa, com ara la pell del fuselatge, la biga en T, la biga en L, etc., s'utilitza normalment l'estructura laminada. La fabricació d'aquests components requereix preformat i, segons els requisits de rigidesa en el pla, resistència a la flexió, rigidesa torsional i resistència requerits, seleccioneu la fibra reforçada, el material matriu, el contingut de fibra i el laminat adequats, i dissenyeu diferents angles de col·locació, capes i seqüència de capes, i cureu a través de diferents temperatures d'escalfament i pressions de pressurització.

Data de publicació: 22 de novembre de 2024